Har du erfarenhet av att använda precisions-CNC-verktygsmaskiner (såsom bearbetningscentra, elektriska urladdningsmaskiner, långsamma trådmaskiner etc.) i fabriker för högprecisionsbearbetning? När man startar upp varje morgon för bearbetning är bearbetningsnoggrannheten för det första stycket ofta inte tillräckligt bra; Noggrannheten för den första delen av delar som bearbetas efter en lång semester är ofta instabil, och sannolikheten för fel under högprecisionsbearbetning är extremt hög, särskilt när det gäller positionsnoggrannhet.

Fabriker utan erfarenhet av precisionsbearbetning tillskriver ofta problem med utrustningens kvalitet den instabila noggrannheten. Fabriker med erfarenhet av precisionsbearbetning kommer att lägga stor vikt vid omgivningstemperaturen och den termiska jämvikten hos verktygsmaskiner. De är mycket tydliga att även högprecisionsmaskiner kan uppnå stabil bearbetningsnoggrannhet endast under stabil temperaturmiljö och termisk jämvikt. Förvärmning av bearbetningsmaskinen är den mest grundläggande kunskapen om precisionsbearbetning när högprecisionsbearbetningsproduktion ska tas i drift efter uppstart.

1、 Varför behöver vi förvärma verktygsmaskinen?

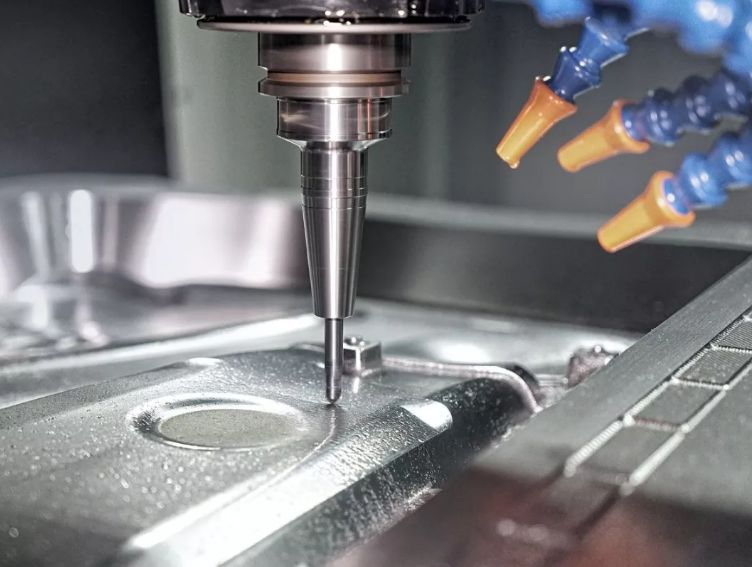

De termiska egenskaperna hos CNC-verktygsmaskiner har en betydande inverkan på bearbetningsnoggrannheten och står för nästan hälften av bearbetningsnoggrannheten. Styrskenorna, skruvarna och andra komponenter som används i spindeln och X-, Y- och Z-rörelseaxlarna på verktygsmaskinen kommer att genomgå temperaturstegring och deformation på grund av belastning och friktion under rörelse. Men i den termiska deformationsfelkedjan är den ultimata inverkan på bearbetningsnoggrannheten förskjutningen av spindeln och X-, Y- och Z-rörelseaxlarna i förhållande till arbetsbänken.

Maskinverktygets bearbetningsnoggrannhet i tillståndet av långvarig avstängning och termisk jämvikt är helt annorlunda. Anledningen är att temperaturen på spindeln och varje rörlig axel hos NC-verktygsmaskinen hålls relativt sett på en fast nivå efter att ha körts under en tidsperiod, och när bearbetningstiden ändras tenderar den termiska noggrannheten hos NC-verktygsmaskinen att vara stabil, vilket indikerar att det är nödvändigt att förvärma spindeln och rörliga delar före bearbetning.

Men förberedelserna för "uppvärmning" av verktygsmaskiner har ignorerats av många fabriker.

2、 Hur förvärmer man verktygsmaskinen?

Om verktygsmaskinen har varit inaktiv i mer än några dagar, rekommenderas att förvärma i minst 30 minuter före högprecisionsbearbetning; Om viloläget bara är några timmar, rekommenderas att förvärma i 5-10 minuter före högprecisionsbearbetning.

Förvärmningsprocessen innebär att verktygsmaskinen involveras i den upprepade rörelsen av bearbetningsaxeln, helst genom fleraxlig länkning, såsom att flytta X-, Y- och Z-axlarna från det nedre vänstra hörnet av koordinatsystemet till det övre högra hörnet, och gång på gång diagonalt. Under exekveringen kan ett makroprogram skrivas på verktygsmaskinen för att upprepade gånger utföra förvärmningsåtgärden. Till exempel, när en CNC-verktygsmaskin stoppas under en längre tid eller före högprecisionskomponentbearbetning, baserat på den matematiska 3D elliptiska parameterkurvan och förvärmningsmaskinens utrymmesintervall, används t som den oberoende variabeln, och koordinaterna för rörelseaxlarna X, Y och Z används som parametervariabler. Enligt ett visst stegsteg används det maximala området för de specificerade X-, Y- och Z-rörelseaxlarna som gränsvillkor för parameterkurvan, och spindelhastigheten och X, Y Z-axelns matningshastighet är associerad med oberoende variabel t, vilket gör att den kontinuerligt kan ändras inom ett specificerat område, vilket genererar ett CNC-program som kan kännas igen av CNC-maskinen. Den används för att driva varje rörelseaxel i verktygsmaskinen för att generera synkron tomgångsrörelse, och åtföljs av kontrolländringar i spindelhastighet och matningshastighet under rörelseprocessen.

Efter tillräcklig förvärmning av verktygsmaskinen kan den dynamiska verktygsmaskinen sättas i högprecisionsbearbetningsproduktion!

Posttid: 2023-02-02